Impression 3D métal : une technologie révolutionnaire pour la fabrication industrielle

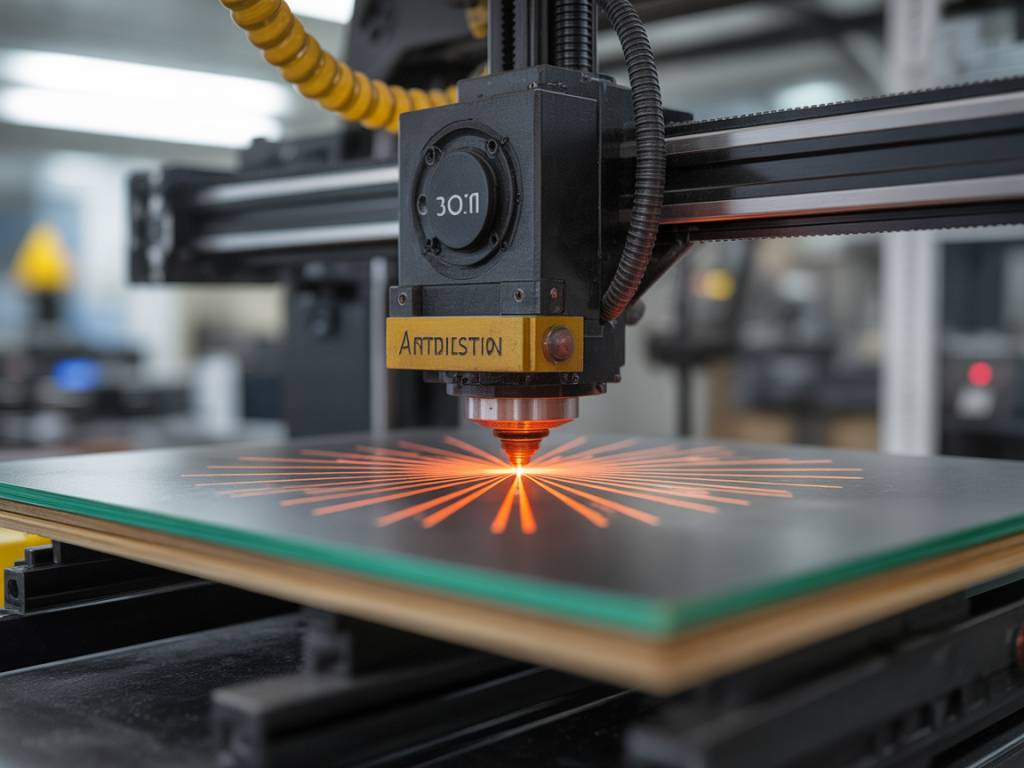

L’impression 3D métal, ou fabrication additive métallique, connaît une croissance rapide dans le secteur de l’industrie. Cette technologie permet de créer des pièces complexes en métal couche par couche, à partir d’un fichier 3D. Elle révolutionne les procédés de production traditionnels, en réduisant les délais de fabrication, les coûts de production et les besoins en matière première.

Grâce aux avancées technologiques et à une demande croissante en personnalisation industrielle, l’impression 3D métal devient un levier stratégique majeur dans des secteurs tels que l’aéronautique, l’automobile, le médical ou encore l’énergie. Cet article vous propose une analyse détaillée des avantages, des technologies existantes, des applications industrielles et des perspectives futures de l’impression 3D en métal.

Quels sont les avantages de l’impression 3D métal dans l’industrie ?

La fabrication additive métallique présente de nombreux avantages par rapport aux méthodes traditionnelles telles que l’usinage ou la fonderie. Parmi les bénéfices les plus notables, on retrouve :

- Liberté de conception : possibilité de créer des géométries complexes, impossibles à produire avec des techniques classiques.

- Réduction des coûts de prototypage : fabrication rapide de prototypes fonctionnels en métal avec moins de rebuts.

- Optimisation des matériaux : réduction significative du gaspillage de matière grâce à une production précise couche par couche.

- Gain de temps : accélération du cycle de développement de produit et de la mise sur le marché.

- Personnalisation à grande échelle : production sur mesure de pièces spécifiques pour des besoins particuliers.

Les principales technologies d’impression 3D métal

Il existe plusieurs procédés d’impression 3D métal, chacun adapté à des usages et matériaux différents. Ces technologies diffèrent par leur source d’énergie, la manière dont le métal est déposé ou fusionné, le type de poudre utilisé, ou encore le degré de précision obtenu.

| Technologie | Description | Applications typiques |

|---|---|---|

| DMLS (Direct Metal Laser Sintering) | Frittage laser direct de poudre métallique couche par couche | Aéronautique, médical, prototypes fonctionnels |

| SLM (Selective Laser Melting) | Fusion complète de la poudre métallique à l’aide d’un laser haute puissance | Automobile, structure métallique légère, pièces finales |

| EBM (Electron Beam Melting) | Fusion du métal sous vide avec un faisceau d’électrons | Implants médicaux, composants aéronautiques hautement résistants |

| Binder Jetting | Liaison de particules de métal par un liant liquide, puis frittage thermique | Production en série, objets décoratifs, prototypes économiques |

| DED (Directed Energy Deposition) | Déposition ciblée de métal fondu à l’aide de lasers ou de faisceaux d’électrons | Réparation de pièces, fabrication hybride (impression + usinage) |

Les matériaux compatibles avec l’impression 3D métal

Les poudres métalliques utilisées en fabrication additive présentent des caractéristiques mécaniques, thermiques ou chimiques spécifiques à chaque application. Voici un aperçu des principaux matériaux utilisés :

- Aciers inoxydables : utilisés pour leur résistance à la corrosion et leur dureté (industrie chimique, outillage, automobile).

- Aluminium : léger et conducteur, idéal pour l’aéronautique et l’industrie automobile.

- Titane : très résistant, biocompatible et léger, utilisé en médecine et aéronautique.

- Nickel (Inconel) : résistant aux hautes températures, utilisé dans les turbines et moteurs aéronautiques.

- Cuivre : pour sa conductivité thermique et électrique, apprécié notamment en électronique.

Les secteurs clés qui adoptent la fabrication additive métallique

Les applications de l’impression 3D métal se multiplient dans divers secteurs industriels, chacun utilisant les atouts de la technologie pour répondre à des contraintes spécifiques.

| Secteur | Applications clés |

|---|---|

| Aéronautique | Pièces structurelles allégées, turbines, conduits moteur |

| Automobile | Prototypes fonctionnels, composants de performance, pièces de série personnalisées |

| Médical | Prothèses, implants personnalisés, outils chirurgicaux |

| Énergie | Composants de turbines à gaz, échangeurs thermiques, pièces de forage |

| Outillage industriel | Moules complexes, inserts métalliques résistants à l’usure |

Limites actuelles de l’impression 3D en métal

Malgré ses nombreux avantages, l’impression 3D métal connaît encore des freins à une adoption plus large :

- Coût élevé : les équipements, les matériaux et la maintenance impliquent de lourds investissements initiaux.

- Vitesse de production : la fabrication additive reste plus lente que certaines techniques en production de masse traditionnelle.

- Qualification des pièces : il est difficile pour certaines industries réglementées (comme l’aérospatial) de certifier les pièces imprimées.

- Compétences techniques nécessaires : les ingénieurs doivent maîtriser la CAO, la simulation et la métallurgie spécifique au procédé.

Vers une démocratisation de l’impression 3D métal ?

Alors que certaines grandes entreprises industrielles ont déjà adopté l’impression 3D métal à des fins de production de pièces finies, de nombreux acteurs s’intéressent désormais à cette technologie pour la production à la demande, la réparation de pièces de maintenance (MRO) et l’amélioration de la chaîne logistique.

Des fabricants tels que HP, GE Additive, EOS, Renishaw ou Desktop Metal développent des machines plus rapides, moins coûteuses et plus accessibles. Parallèlement, des plateformes d’impression en ligne comme 3Dnatives, Sculpteo ou Xometry permettent à des PME d’accéder à ces services sans investir dans leurs propres machines.

Enfin, les efforts de normalisation, la réduction des coûts des poudres métalliques et l’apparition de logiciels de conception optimisés pour la fabrication additive renforcent la compétitivité de cette technologie à moyen terme dans l’industrie manufacturière mondiale.

Impression 3D métal : quel avenir pour l’industrie ?

L’impression 3D métal se positionne comme une solution incontournable dans la quête de production allégée, personnalisée et durable. Associée à l’essor de l’industrie 4.0, elle permet une meilleure intégration numérique, une production flexible et une réduction de l’impact environnemental grâce à l’optimisation des ressources.

Dans les années à venir, il est attendu que cette technologie devienne un pilier stratégique pour les fabricants, grâce à de nouveaux matériaux, des capacités de production en série accrues et une meilleure interopérabilité avec les systèmes traditionnels. Les industriels qui sauront investir intelligemment dans l’impression 3D métallique bénéficieront d’un avantage concurrentiel certain dans un marché en transformation rapide.